Definición

Un motor de CC sin escobillas consta de un rotor en forma de imán permanente y un estator en forma de devanados de inducido polifásico. Se diferencia del motor de corriente continua convencional en que no contiene escobillas y la conmutación se realiza eléctricamente, mediante un accionamiento electrónico para alimentar los devanados del estator.

Básicamente, un motor BLDC se puede construir de dos maneras: colocando el rotor fuera del núcleo y los devanados en el núcleo y otro colocando los devanados fuera del núcleo. En la primera disposición, los imanes del rotor actúan como aislantes y reducen la tasa de disipación de calor del motor y operan a baja corriente. Suele utilizarse en ventiladores. En la última disposición, el motor disipa más calor, provocando así un aumento de su par. Se utiliza en unidades de disco duro.

BLDC

Funcionamiento del motor de 4 polos y 2 fases

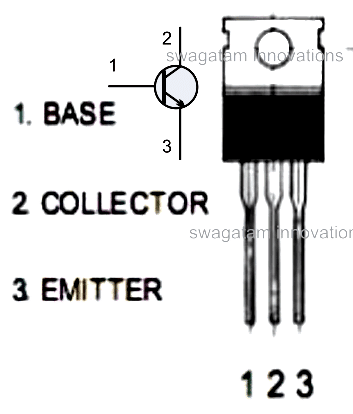

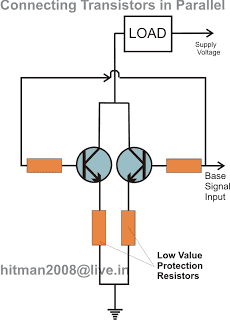

El motor de CC sin escobillas es impulsado por un controlador electrónico que cambia el voltaje de suministro entre los devanados del estator cuando el rotor gira. La posición del rotor es monitoreada por el transductor (óptico o magnético) que suministra información al controlador electrónico y en base a esta posición, se determina el devanado del estator a energizar. Este accionamiento electrónico consta de transistores (2 para cada fase) que se operan a través de un microprocesador.

BLDC-DC

El campo magnético generado por los imanes permanentes interactúa con el campo inducido por la corriente en los devanados del estator, creando un par mecánico. El circuito de conmutación electrónico o el variador conmuta la corriente de suministro al estator para mantener un ángulo constante de 0 a 90 grados entre los campos que interactúan. Los sensores Hall se montan principalmente en el estator o en el rotor. Cuando el rotor pasa por el sensor de pasillo, basado en el Polo Norte o Sur, genera una señal alta o baja. En base a la combinación de estas señales, se define el devanado a energizar. Para mantener el motor en funcionamiento, el campo magnético producido por los devanados debe cambiar de posición a medida que el rotor se mueve para alcanzar el campo del estator.

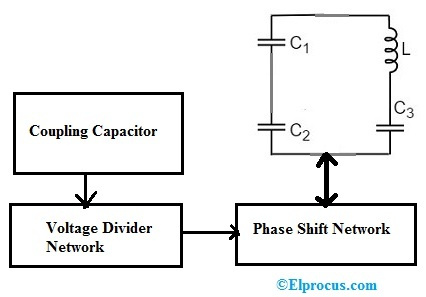

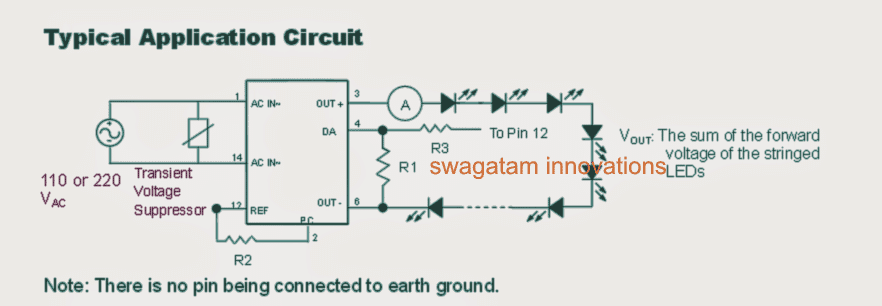

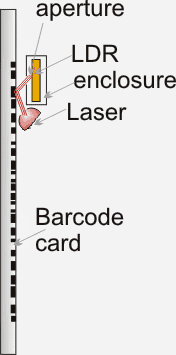

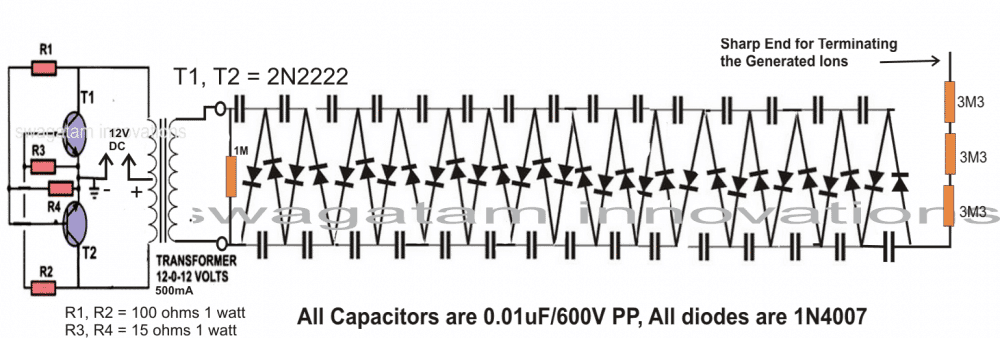

Circuito

En un motor de CC sin escobillas de 4 polos y 2 fases, se utiliza un sensor de pasillo único, que está integrado en el estator. A medida que gira el rotor, el sensor de pasillo detecta la posición y desarrolla una señal alta o baja, según el polo del imán (norte o sur). El sensor Hall está conectado a través de una resistencia a los transistores. Cuando se produce una señal de alto voltaje en la salida del sensor, el transistor conectado a la bobina A comienza a conducir, proporcionando el camino para que fluya la corriente y, por lo tanto, energizando la bobina A. El capacitor comienza a cargarse hasta el voltaje de suministro completo. Cuando el sensor Hall detecta un cambio en la polaridad del rotor, desarrolla una señal de bajo voltaje en su salida y, dado que el transistor 1 no recibe ningún suministro, está en condición de corte. El voltaje desarrollado alrededor del capacitor es Vcc, que es el voltaje de suministro a los 2Dakota del Nortetransistor, y la bobina B ahora está energizada, ya que la corriente pasa a través de ella.

Los motores BLDC tienen imanes permanentes fijos, que giran y una armadura fija, lo que elimina los problemas de conexión de la corriente a la armadura en movimiento. Y posiblemente más polos en el rotor que el estator o los motores de desgana. Este último puede ser sin imanes permanentes, solo polos que se inducen en el rotor y luego se colocan en una disposición mediante devanados de estator temporizados. Un controlador electrónico reemplaza el conjunto de escobillas / conmutador del motor de CC cepillado, que cambia continuamente la fase a los devanados para mantener el motor girando. El controlador realiza una distribución de energía cronometrada comparativa mediante el uso de un circuito de estado sólido en lugar del sistema de escobillas / conmutadores.

BLDC Motor

7 ventajas de los motores de CC sin escobillas

- Mejores características de velocidad frente a par

- Alta respuesta dinámica

- Alta eficiencia

- Larga vida útil debido a la falta de pérdidas eléctricas y por fricción

- Operación silenciosa

- Rangos de velocidad más altos

Aplicaciones:

El costo del motor de CC sin escobillas ha disminuido desde su presentación, debido a las progresiones en los materiales y el diseño. Esta disminución en el costo, junto con los numerosos puntos focales que tiene sobre el motor de CC con escobillas, hace que el motor de CC sin escobillas sea un componente popular en numerosas aplicaciones distintivas. Las aplicaciones que utilizan el motor BLDC incluyen, pero no están limitadas a:

- Electrónica de consumo

- Transporte

- Calefacción y ventilación

- Ingeniería Industrial

- Ingeniería de modelos

Principio de trabajo

Los principios para el funcionamiento de los motores BLDC son los mismos que para un motor de CC con escobillas, es decir, la retroalimentación de posición del eje interno. En el caso de un motor de CC con escobillas, la retroalimentación se implementa mediante un conmutador mecánico y escobillas. Dentro del motor BLDC, se logra utilizando múltiples sensores de retroalimentación. En los motores BLDC usamos principalmente un sensor de efecto Hall, cada vez que los polos magnéticos del rotor pasan cerca del sensor de pasillo, generan una señal de nivel ALTO o BAJO, que se puede usar para determinar la posición del eje. Si se invierte la dirección del campo magnético, el voltaje desarrollado también se invertirá.

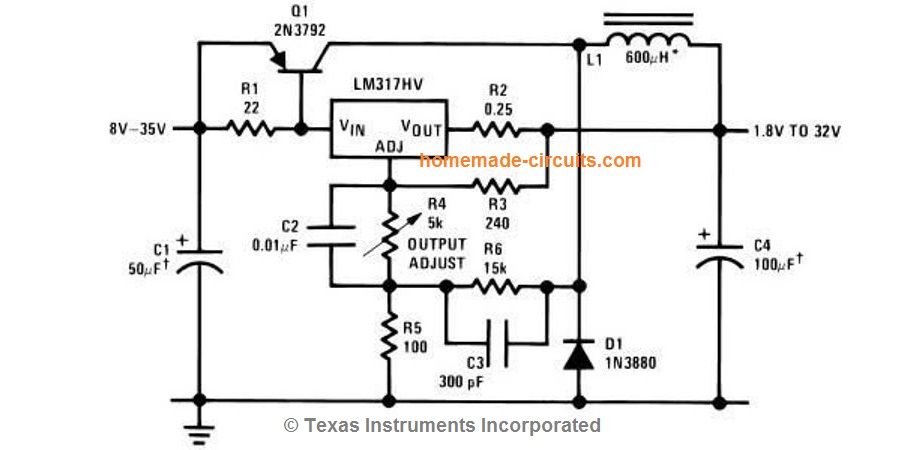

Controlar un motor BLDC

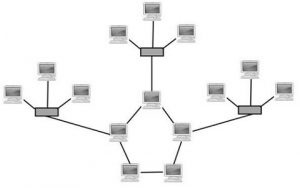

La unidad de control es implementada por microelectrónica tiene varias opciones de alta tecnología. Esto se puede implementar utilizando un microcontrolador, un microcontrolador dedicado, una unidad microelectrónica cableada, un PLC u otra unidad similar.

El controlador analógico todavía se está usando, pero no puede procesar los mensajes de retroalimentación y controlar en consecuencia. Con este tipo de circuitos de control, es posible implementar algoritmos de control de alto rendimiento, como control vectorial, control orientado al campo, control de alta velocidad, todos ellos relacionados con el estado electromagnético del motor. Además, el control de bucle exterior para diversos requisitos dinámicos, como controles de motor deslizante, control adaptativo, control predictivo, etc., también se implementa de forma convencional.

Además de todos estos, encontramos PIC (Circuito integrado de potencia) de alto rendimiento, ASIC (Circuitos integrados específicos de aplicación)… etc. que puede simplificar enormemente la construcción del control y la unidad electrónica de potencia tanto. Por ejemplo, hoy tenemos un regulador PWM (Pulse Width Modulation) completo en un solo IC que puede reemplazar toda la unidad de control en algunos sistemas. El IC de controlador compuesto puede proporcionar la solución completa para controlar los seis interruptores de potencia en un convertidor trifásico. Existen numerosos circuitos integrados similares que se suman cada vez más día a día. Al final del día, el ensamblaje del sistema posiblemente involucrará solo una pieza de software de control con todo el hardware adquiriendo la forma correcta.

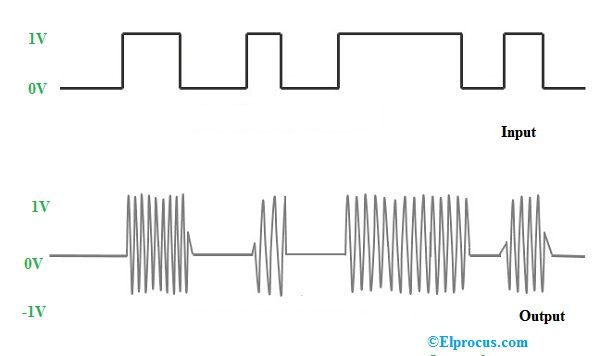

La onda PWM (Pulse Width Modulation) se puede utilizar para controlar la velocidad del motor. Aquí se da el voltaje promedio o la corriente promedio que fluye a través del motor cambiará dependiendo del tiempo de encendido y apagado de los pulsos que controlan la velocidad del motor, es decir, el ciclo de trabajo de la onda controla su velocidad. Al cambiar el ciclo de trabajo (tiempo ON), podemos cambiar la velocidad. Al intercambiar los puertos de salida, cambiará efectivamente la dirección del motor.

Control de velocidad

El control de velocidad del motor BLDC es esencial para que el motor funcione a la velocidad deseada. La velocidad de un motor de CC sin escobillas se puede controlar controlando el voltaje de CC de entrada. Cuanto mayor sea el voltaje, mayor será la velocidad. Cuando el motor funciona en modo normal o funciona por debajo de la velocidad nominal, el voltaje de entrada de la armadura se cambia a través del modelo PWM. Cuando se opera un motor por encima de la velocidad nominal, el flujo se debilita mediante el avance de la corriente de salida.

El control de velocidad puede ser de bucle cerrado o de bucle abierto.

Control de velocidad de bucle abierto: implica simplemente controlar el voltaje de CC aplicado a los terminales del motor cortando el voltaje de CC. Sin embargo, esto da como resultado alguna forma de limitación de corriente.

Control de velocidad de bucle cerrado - Implica controlar la tensión de alimentación de entrada a través de la retroalimentación de velocidad del motor. Por tanto, la tensión de alimentación se controla en función de la señal de error.

El control de velocidad de circuito cerrado consta de tres componentes básicos.

- Un circuito PWM para generar los pulsos PWM requeridos. Puede ser un microcontrolador o un temporizador IC.

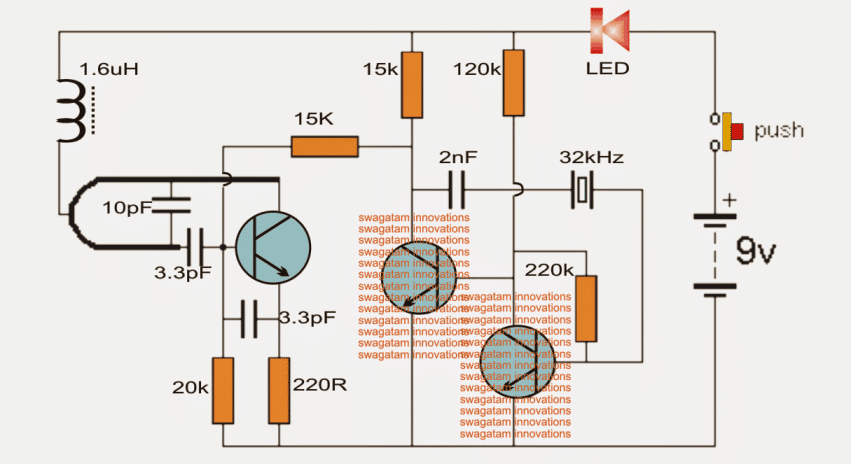

- Un dispositivo sensor para detectar la velocidad real del motor. Puede ser un sensor de efecto Hall, un sensor de infrarrojos o un codificador óptico.

- Un accionamiento de motor para controlar el funcionamiento del motor.

Esta técnica de cambiar la tensión de alimentación en función de la señal de error puede realizarse mediante la técnica de control de pid o mediante lógica difusa.

Aplicación al control de velocidad de motores de CC sin escobillas

BLDC DC Motor Control

El funcionamiento del motor se controla mediante un optoacoplador y una disposición MOSFET, donde la alimentación de CC de entrada se controla mediante la técnica PWM desde el microcontrolador. A medida que el motor gira, el led infrarrojo presente en su eje se ilumina con luz blanca debido a la presencia de un punto blanco en su eje y refleja la luz infrarroja. El fotodiodo recibe esta luz infrarroja y sufre un cambio en su resistencia, provocando así un cambio en la tensión de alimentación al transistor conectado y se le da un pulso al microcontrolador para generar el número de rotaciones por minuto. Esta velocidad se muestra en la pantalla LCD.

La velocidad requerida se ingresa en el teclado conectado al microcontrolador. La diferencia entre la velocidad detectada y la velocidad deseada es la señal de error y el microcontrolador genera la señal PWM según la señal de error, basada en la lógica difusa para proporcionar la entrada de alimentación de CC al motor.

Por lo tanto, utilizando el control de circuito cerrado, la velocidad del motor de CC sin escobillas se puede controlar y se puede hacer que gire a cualquier velocidad deseada.

Autor de la foto: